.jpeg)

Menurut Peraturan Pemerintah Nomor 50 Tahun 2012, Keselamatan dan Kesehatan Kerja (K3) mencakup seluruh upaya yang dilakukan untuk menjamin serta melindungi tenaga kerja dari risiko kecelakaan dan penyakit akibat kerja. Lingkungan kerja yang tertata dengan baik akan menunjang efektivitas dan efisiensi kerja, sementara kondisi yang tidak aman dapat menimbulkan gangguan produktivitas serta risiko kesehatan dan keselamatan yang tinggi. Data dari ILO mencatat bahwa setiap tahunnya terjadi lebih dari 250 juta kasus kecelakaan kerja dan 160 juta kasus penyakit akibat kerja. Bahkan, lebih dari satu juta pekerja meninggal karena faktor-faktor tersebut. Kondisi ini menunjukkan bahwa risiko keselamatan kerja memberikan beban sosial dan ekonomi yang signifikan. Oleh sebab itu, penerapan manajemen risiko menjadi krusial, baik di industri besar maupun di sektor usaha kecil seperti Usaha Mikro Kecil dan Menengah (UMKM).

UMKM juga memiliki potensi bahaya yang tinggi, terutama dalam sektor makanan. Keterbatasan sumber daya manusia dan finansial membuat UMKM rentan terhadap kecelakaan dan penyakit akibat kerja (ILO, 2018). Salah satu aspek penting dalam operasional UMKM adalah memastikan tidak munculnya bahaya maupun risiko selama proses kerja berlangsung. Namun kenyataannya, UMKM justru termasuk sektor yang paling rawan mengalami kecelakaan atau penyakit akibat kerja, terutama karena belum menerapkan sistem manajemen K3 yang terstruktur. Upaya pengendalian pun biasanya hanya sebatas pada penggunaan Alat Pelindung Diri (APD), tanpa disertai pengendalian administratif maupun rekayasa teknis. Bahaya yang sering ditemukan antara lain berasal dari aktivitas kerja yang tidak ergonomis dan lingkungan kerja yang tidak aman (Yusmawati, Liku, & Yuliana, 2024).

Menanggapi permasalahan tersebut, penelitian ini dilakukan pada salah satu UMKM yang bergerak di bidang produksi makanan, yaitu Pabrik Kerupuk Pak Raden di Kota Balikpapan, yang memproduksi berbagai jenis kerupuk seperti Kerupuk Koin, Mawar Putih, dan Impala, dan dikelola langsung oleh Bapak Abudin. Berdasarkan pengamatan di lapangan, pabrik ini belum sepenuhnya menerapkan prosedur keselamatan dan kesehatan kerja secara optimal, sebab masih terdapat sejumlah potensi bahaya yang belum terkendali. Oleh karena itu, diperlukan upaya identifikasi bahaya secara sistematis guna merancang strategi pengendalian yang sesuai berdasarkan prinsip Hierarki Pengendalian menggunakan metode HIRADC (Hazard Identification, Risk Assessment, and Determining Control).

Kegiatan ini dilaksanakan melalui program Kuliah Kerja Nyata (KKN) oleh mahasiswa Institut Teknologi Kalimantan sebagai wujud pengabdian kepada masyarakat. Program ini berfokus pada pengembangan standar keselamatan kerja serta pengadaan sarana pendukung di Pabrik Kerupuk Pak Raden yang berlokasi di perumahan Taman Bukit Sari, Balikpapan Utara. Hasil observasi awal menunjukkan adanya berbagai permasalahan terkait keselamatan dan efisiensi kerja, khususnya di area penggorengan dan pengemasan. Area penggorengan menjadi perhatian utama karena penggunaan sumber panas terbuka yang berisiko tinggi menyebabkan luka bakar hingga kebakaran. Untuk mengidentifikasi dan mengendalikan potensi bahaya tersebut, Kelompok KKN L5 melakukan penilaian risiko menggunakan metode HIRADC, yang selanjutnya dijadikan dasar untuk merancang program keselamatan kerja di lingkungan pabrik. Selanjutnya, dilakukan analisis menggunakan metode HIRADC untuk mengevaluasi risiko yang mungkin muncul dari berbagai potensi bahaya di tempat kerja. Metode HIRADC bertujuan untuk mengidentifikasi serta menilai sejauh mana kemungkinan terjadinya kecelakaan kerja. Penilaian risiko ini didasarkan pada dua parameter utama, yaitu tingkat kemungkinan terjadinya insiden () dan tingkat keparahannya (severity).

Berdasarkan hasil observasi awal, ditemukan sejumlah permasalahan krusial yang berpotensi menghambat produktivitas dan keselamatan kerja di lingkungan pabrik. Permasalahan utama teridentifikasi di area penggorengan, di mana pekerja beraktivitas secara langsung dengan api dan minyak panas dalam volume besar, tanpa perlindungan atau prosedur keselamatan kerja yang memadai. Hal ini menimbulkan risiko tinggi terhadap luka bakar dan bahkan potensi kebakaran. Di samping itu, area pengemasan juga ditemukan tidak tertata secara sistematis; barang-barang ditumpuk begitu saja tanpa penataan logistik yang baik, sehingga menyulitkan mobilitas pekerja dan berisiko menimbulkan kecelakaan ringan. Selain persoalan fisik, aspek digitalisasi usaha juga menjadi sorotan karena mitra belum memiliki titik lokasi resmi di Google Maps, sehingga keberadaan usahanya sulit diakses oleh pelanggan atau calon mitra. Untuk memetakan risiko secara sistematis dan memberikan solusi berbasis data, Kelompok KKN L5 melakukan penilaian risiko menggunakan Hazard Identification, Risk Assessment, and Determining Control (HIRADC).

Sebagai tindak lanjut dari hasil analisis tersebut, kelompok KKN L5 merealisasikan sejumlah program kerja. Pertama, dilakukan pemasangan 10 safety sign di berbagai titik di area produksi, termasuk tanda “Awas Bahaya Panas”, “Titik Kumpul”, “Jalur Evakuasi”, dan penanda lokasi serta cara penggunaan Alat Pemadam Api Ringan (APAR). Langkah ini bertujuan untuk membangun budaya sadar keselamatan di kalangan pekerja. Kedua, dilakukan pengadaan APAR untuk mengantisipasi potensi kebakaran, serta simulasi penggunaan APAR bagi para pekerja. Simulasi ini penting karena sebelumnya belum pernah dilakukan pelatihan tanggap darurat di pabrik tersebut. Diharapkan dengan pelatihan ini, para pekerja mampu bersikap sigap dan benar dalam menangani insiden kebakaran skala kecil.

Di samping peningkatan aspek keselamatan, peneliti juga memberikan perhatian pada efisiensi ruang kerja dengan cara merancang dan membuat rak penyimpanan yang disesuaikan dengan kebutuhan gudang. Langkah ini diambil untuk mengatasi keterbatasan ruang dan menghindari penumpukan barang yang bisa membahayakan. Terakhir, sebagai upaya mendukung promosi usaha, peneliti juga membantu mitra dalam pembuatan titik lokasi digital di Google Maps. Kini, Pabrik Kerupuk Pak Raden dapat dengan mudah ditemukan secara daring oleh masyarakat luas, yang diharapkan dapat meningkatkan aksesibilitas dan potensi pasar usaha tersebut. Seluruh kegiatan ini menghasilkan beberapa luaran berupa dokumentasi kegiatan (aftermovie), poster edukatif, serta artikel ilmiah yang direncanakan untuk dipublikasikan melalui laman resmi Institut Teknologi Kalimantan dan media massa.

Dengan terselenggaranya program ini, diharapkan terjadi peningkatan signifikan terhadap kesadaran keselamatan kerja, efisiensi operasional, serta eksistensi digital dari mitra UMKM. Program ini tidak hanya menjawab kebutuhan nyata di lapangan, tetapi juga mencerminkan peran strategis mahasiswa sebagai agen perubahan, serta kontribusi nyata perguruan tinggi dalam memberdayakan masyarakat secara kolaboratif, kontekstual, dan berkelanjutan.

1. Memahami permasalahan keselamatan kerja di industri rumahan, khususnya di Pabrik Kerupuk Pak Raden, serta merancang solusi sederhana dan aplikatif untuk meningkatkan Keselamatan dan Kesehatan Kerja (K3) di lingkungan produksi.

2. Mengetahui pentingnya digitalisasi usaha kecil-menengah melalui pembuatan titik lokasi di Google Maps untuk meningkatkan visibilitas dan akses pasar Pabrik Kerupuk Pak Raden.

3. Memberikan gambaran nyata kontribusi civitas akademika dalam mendampingi UMKM lokal melalui kegiatan pengabdian masyarakat berbasis identifikasi kebutuhan riil dan solusi langsung di lapangan.

Menurut Peraturan Pemerintah Nomor 50 Tahun 2012, Keselamatan dan Kesehatan Kerja (K3) mencakup seluruh upaya yang dilakukan untuk menjamin serta melindungi tenaga kerja dari risiko kecelakaan dan penyakit akibat kerja. Lingkungan kerja yang tertata dengan baik akan menunjang efektivitas dan efisiensi kerja, sementara kondisi yang tidak aman dapat menimbulkan gangguan produktivitas serta risiko kesehatan dan keselamatan yang tinggi. Data dari ILO mencatat bahwa setiap tahunnya terjadi lebih dari 250 juta kasus kecelakaan kerja dan 160 juta kasus penyakit akibat kerja. Bahkan, lebih dari satu juta pekerja meninggal karena faktor-faktor tersebut. Kondisi ini menunjukkan bahwa risiko keselamatan kerja memberikan beban sosial dan ekonomi yang signifikan. Oleh sebab itu, penerapan manajemen risiko menjadi krusial, baik di industri besar maupun di sektor usaha kecil seperti Usaha Mikro Kecil dan Menengah (UMKM).

UMKM juga memiliki potensi bahaya yang tinggi, terutama dalam sektor makanan. Keterbatasan sumber daya manusia dan finansial membuat UMKM rentan terhadap kecelakaan dan penyakit akibat kerja (ILO, 2018). Salah satu aspek penting dalam operasional UMKM adalah memastikan tidak munculnya bahaya maupun risiko selama proses kerja berlangsung. Namun kenyataannya, UMKM justru termasuk sektor yang paling rawan mengalami kecelakaan atau penyakit akibat kerja, terutama karena belum menerapkan sistem manajemen K3 yang terstruktur. Upaya pengendalian pun biasanya hanya sebatas pada penggunaan Alat Pelindung Diri (APD), tanpa disertai pengendalian administratif maupun rekayasa teknis. Bahaya yang sering ditemukan antara lain berasal dari aktivitas kerja yang tidak ergonomis dan lingkungan kerja yang tidak aman (Yusmawati, Liku, & Yuliana, 2024).

Menanggapi permasalahan tersebut, penelitian ini dilakukan pada salah satu UMKM yang bergerak di bidang produksi makanan, yaitu Pabrik Kerupuk Pak Raden di Kota Balikpapan, yang memproduksi berbagai jenis kerupuk seperti Kerupuk Koin, Mawar Putih, dan Impala, dan dikelola langsung oleh Bapak Abudin. Berdasarkan pengamatan di lapangan, pabrik ini belum sepenuhnya menerapkan prosedur keselamatan dan kesehatan kerja secara optimal, sebab masih terdapat sejumlah potensi bahaya yang belum terkendali. Oleh karena itu, diperlukan upaya identifikasi bahaya secara sistematis guna merancang strategi pengendalian yang sesuai berdasarkan prinsip Hierarki Pengendalian menggunakan metode HIRADC (Hazard Identification, Risk Assessment, and Determining Control).

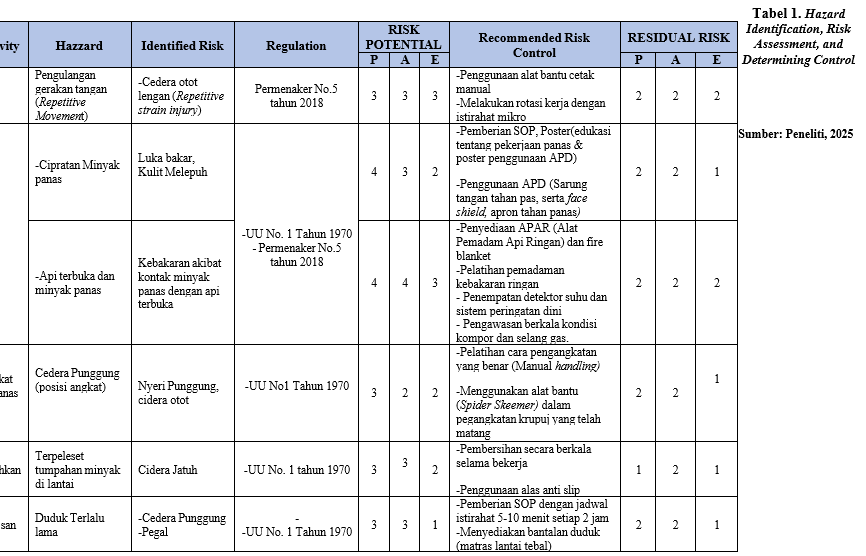

Kegiatan ini dilaksanakan melalui program Kuliah Kerja Nyata (KKN) oleh mahasiswa Institut Teknologi Kalimantan sebagai wujud pengabdian kepada masyarakat. Program ini berfokus pada pengembangan standar keselamatan kerja serta pengadaan sarana pendukung di Pabrik Kerupuk Pak Raden yang berlokasi di perumahan Taman Bukit Sari, Balikpapan Utara. Hasil observasi awal menunjukkan adanya berbagai permasalahan terkait keselamatan dan efisiensi kerja, khususnya di area penggorengan dan pengemasan. Area penggorengan menjadi perhatian utama karena penggunaan sumber panas terbuka yang berisiko tinggi menyebabkan luka bakar hingga kebakaran. Untuk mengidentifikasi dan mengendalikan potensi bahaya tersebut, Kelompok KKN L5 melakukan penilaian risiko menggunakan metode HIRADC, yang selanjutnya dijadikan dasar untuk merancang program keselamatan kerja di lingkungan pabrik. Selanjutnya, dilakukan analisis menggunakan metode HIRADC untuk mengevaluasi risiko yang mungkin muncul dari berbagai potensi bahaya di tempat kerja. Metode HIRADC bertujuan untuk mengidentifikasi serta menilai sejauh mana kemungkinan terjadinya kecelakaan kerja. Penilaian risiko ini didasarkan pada dua parameter utama, yaitu tingkat kemungkinan terjadinya insiden () dan tingkat keparahannya (severity). Hasil analisis tersebut kemudian dirangkum dalam bentuk tabel HIRADC yang ditampilkan pada Tabel 1.

Berdasarkan hasil observasi awal, ditemukan sejumlah permasalahan krusial yang berpotensi menghambat produktivitas dan keselamatan kerja di lingkungan pabrik. Permasalahan utama teridentifikasi di area penggorengan, di mana pekerja beraktivitas secara langsung dengan api dan minyak panas dalam volume besar, tanpa perlindungan atau prosedur keselamatan kerja yang memadai. Hal ini menimbulkan risiko tinggi terhadap luka bakar dan bahkan potensi kebakaran. Di samping itu, area pengemasan juga ditemukan tidak tertata secara sistematis; barang-barang ditumpuk begitu saja tanpa penataan logistik yang baik, sehingga menyulitkan mobilitas pekerja dan berisiko menimbulkan kecelakaan ringan. Selain persoalan fisik, aspek digitalisasi usaha juga menjadi sorotan karena mitra belum memiliki titik lokasi resmi di Google Maps, sehingga keberadaan usahanya sulit diakses oleh pelanggan atau calon mitra

Untuk memetakan risiko secara sistematis dan memberikan solusi berbasis data, Kelompok KKN L5 melakukan penilaian risiko menggunakan Hazard Identification, Risk Assessment, and Determining Control (HIRADC). Melalui metode ini, berbagai aktivitas diidentifikasi memiliki potensi bahaya, seperti:

1. Identifikasi Bahaya

Hasil identifikasi menunjukkan adanya sejumlah potensi bahaya, di antaranya:

- Luka bakar akibat paparan api terbuka dan minyak panas di area penggorengan.

- Sesak napas karena paparan asap yang pekat dan ventilasi yang tidak memadai.

- Cedera otot dan tulang belakang, khususnya pada aktivitas mengangkat beban panas serta duduk dalam waktu lama saat proses pengemasan.

- Risiko kebakaran, sebagai akibat dari sumber panas tanpa sistem pengendalian yang layak.

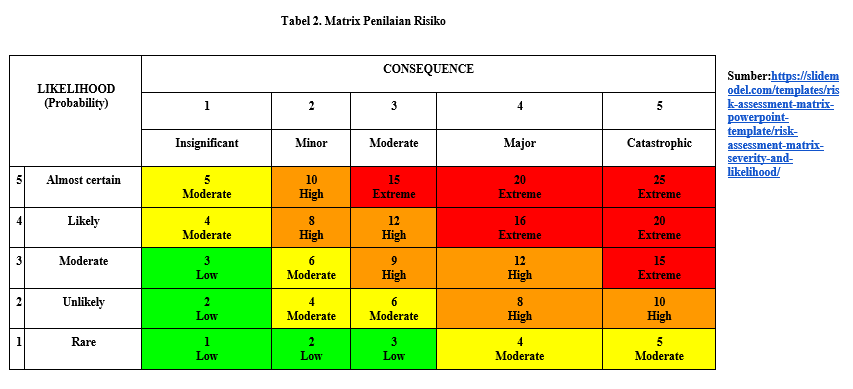

2. Penilaian Risiko

Setiap potensi bahaya dianalisis menggunakan pendekatan HIRADC, dengan menilai tiga parameter utama:

- Probability (P),kemungkinan terjadinya bahaya.

- Accident Severity (A), tingkat keparahan dampak bila bahaya terjadi.

- Exposure (E), frekuensi atau lamanya pekerja terpapar risiko.

Ketiga parameter ini dikombinasikan untuk menentukan tingkat risiko (risk potential) dari setiap aktivitas kerja.

3. Perencanaan Pengendalian Risiko

Berdasarkan hasil penilaian, dilakukan perencanaan pengendalian risiko dengan mengacu pada hirarki pengendalian, yakni:

- Eliminasi, menghilangkan sumber bahaya jika memungkinkan.

- Substitusi, mengganti bahan atau proses yang berbahaya dengan yang lebih aman.

- Rekayasa Teknis, seperti perbaikan sistem ventilasi atau alat bantu kerja.

- Pengendalian Administratif – termasuk penjadwalan kerja, rotasi tugas, dan SOP.

- Penggunaan Alat Pelindung Diri (APD), seperti sarung tangan tahan panas dan masker

4. Rekomendasi

Dari hasil analisis HIRADC, diketahui bahwa sebagian besar risiko dapat ditekan melalui intervensi sederhana namun tepat sasaran, antara lain:

- Pelatihan kerja aman bagi seluruh pekerja

- Penyediaan alat pemadam kebakaran di area rawan.

- Penataan ulang tata letak ruang produksi agar lebih ergonomis.

- Penyusunan dan penerapan Standar Operasional Prosedur (SOP) keselamatan kerja.

Sebagai tindak lanjut dari hasil analisis tersebut, kelompok KKN L5 merealisasikan sejumlah program kerja. Pertama, dilakukan pemasangan 10 safety sign di berbagai titik di area produksi, termasuk tanda “Awas Bahaya Panas”, “Titik Kumpul”, “Jalur Evakuasi”, dan penanda lokasi serta cara penggunaan Alat Pemadam Api Ringan (APAR). Langkah ini bertujuan untuk membangun budaya sadar keselamatan di kalangan pekerja. Kedua, dilakukan pengadaan APAR untuk mengantisipasi potensi kebakaran, serta simulasi penggunaan APAR bagi para pekerja. Simulasi ini penting karena sebelumnya belum pernah dilakukan pelatihan tanggap darurat di pabrik tersebut. Diharapkan dengan pelatihan ini, para pekerja mampu bersikap sigap dan benar dalam menangani insiden kebakaran skala kecil.

Di samping peningkatan aspek keselamatan, peneliti juga memberikan perhatian pada efisiensi ruang kerja dengan cara merancang dan membuat rak penyimpanan yang disesuaikan dengan kebutuhan gudang. Langkah ini diambil untuk mengatasi keterbatasan ruang dan menghindari penumpukan barang yang bisa membahayakan. Terakhir, sebagai upaya mendukung promosi usaha, peneliti juga membantu mitra dalam pembuatan titik lokasi digital di Google Maps. Kini, Pabrik Kerupuk Pak Raden dapat dengan mudah ditemukan secara daring oleh masyarakat luas, yang diharapkan dapat meningkatkan aksesibilitas dan potensi pasar usaha tersebut. Seluruh kegiatan ini menghasilkan beberapa luaran berupa dokumentasi kegiatan (aftermovie), poster edukatif, serta artikel ilmiah yang direncanakan untuk dipublikasikan melalui laman resmi Institut Teknologi Kalimantan dan media massa.

Dengan terselenggaranya program ini, diharapkan terjadi peningkatan signifikan terhadap kesadaran keselamatan kerja, efisiensi operasional, serta eksistensi digital dari mitra UMKM. Program ini tidak hanya menjawab kebutuhan nyata di lapangan, tetapi juga mencerminkan peran strategis mahasiswa sebagai agen perubahan, serta kontribusi nyata perguruan tinggi dalam memberdayakan masyarakat secara kolaboratif, kontekstual, dan berkelanjutan.

Dokumentasi:

(1) Dokumentasi Area Penggorengan

(2) Dokumentasi Area Pengemasan

(3) Dokumentasi Simulasi APAR

(4) Dokumentasi Pemasangan Safety Sign

(5) Dokumentasi Pemasangan APAR

Tim Pelaksana Pengabdian:

1. Muhamad Imron Zamzani S.T., M.T. (Teknik Industri/FRTI/ITK)

2. Tri Hardiyanti Asmaningrum, S.Pd., M.T. (Rekayasa Keselamatan/FRTI/ITK)

3. Anis Rohmana Malik, S.K.M., M.K.K. (Rekayasa Keselamatan/FRTI/ITK)

4. Andini Putri Aulia (Rekayasa Keselamatan/FRTI/ITK)

5. M. Alief Mutawakil (Rekayasa Keselamatan/FRTI/ITK)

6. Ahmad Novrizal (Rekayasa Keselamatan/FRTI/ITK)

7. Aprilia Putri Aji (Teknik Logistik/FRTI/ITK)

1. Memahami permasalahan keselamatan kerja di industri rumahan, khususnya di Pabrik Kerupuk Pak Raden, serta merancang solusi sederhana dan aplikatif untuk meningkatkan Keselamatan dan Kesehatan Kerja (K3) di lingkungan produksi.

2. Mengetahui pentingnya digitalisasi usaha kecil-menengah melalui pembuatan titik lokasi di Google Maps untuk meningkatkan visibilitas dan akses pasar Pabrik Kerupuk Pak Raden.

3. Memberikan gambaran nyata kontribusi civitas akademika dalam mendampingi UMKM lokal melalui kegiatan pengabdian masyarakat berbasis identifikasi kebutuhan riil dan solusi langsung di lapangan.