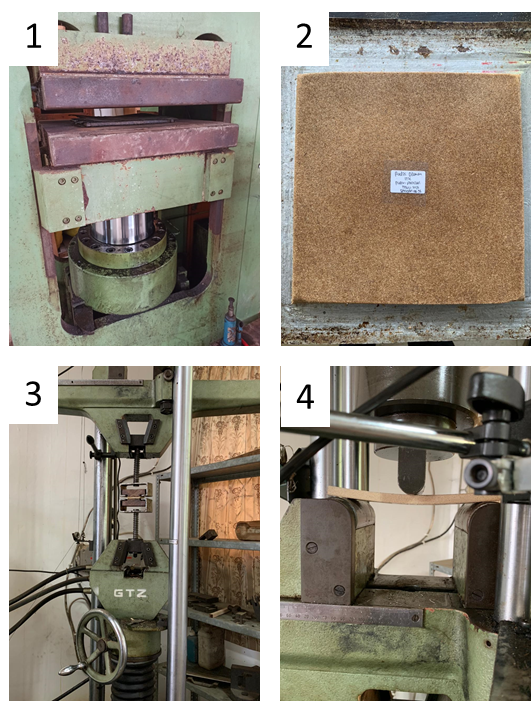

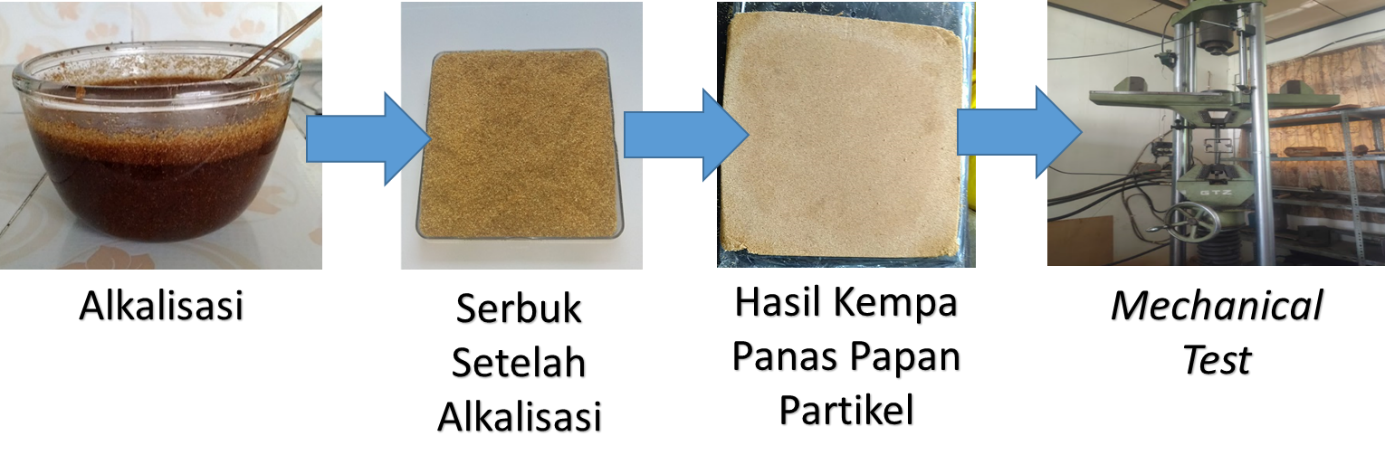

Penelitian ini mengkaji penggunaan pencampuran limbah ampas tebu dan kayu sengon (Paraserianthes falcataria (L.) Nielsen) yang dikombinasikan dengan urea formaldehida (UF) dan poliester sebagai bahan pengikat untuk aplikasi papan partikel. Material komposit yang diuji antara lain serbuk ampas tebu-sengon yang dicampur dengan dua jenis polimer secara terpisah, UF dan poliester. Komposit berpengikat UF diuji fraksi volumenya dengan perbandingan ampas tebu, sengon, dan UF masing-masing yaitu 8:0:2, 6:2:2, 4:4:2, 2:6:2, dan 0:8:2. Sedangkan komposit berpengikat poliester dibuat dengan perbandingan fraksi volume ampas tebu, sengon, dan poliester masing-masing yaitu 6:0:4; 4:2:4; 3:3:4; 2:4:4; 0:6:4. Bahan-bahan lignoselulosa tersebut direaksikan dengan alkalisasi 5% (NaOH) selama 2 jam kemudian dicampur dengan bahan pengikat UF atau poliester sebelum dilakukan pencetakan tekan panas pada suhu 100oC dan tekanan 40 bar. Sampel yang berupa papan partikel diuji modulus of rupture (MOR), modulus of elastic (MOE), internal bond, density, dan pengamatan Scanning Electron Microscopy (SEM) setelah dilakukan uji bending. Hasil penelitian menunjukkan bahwa dalam pengujian khusus, semua serbuk campuran lignoselulosa baik sengon dan tebu dapat berfungsi sebagai pengganti sebagian komposit berbasis kayu untuk papan partikel. Kehadiran bahan-bahan ini sangat menguntungkan untuk ikatan internal. Tebu adalah bagian yang berguna dari serbuk pencampur karena papan yang dilengkapi dengan bahan memenuhi persyaratan standar ISO 16893:2016, JIS A 5908-2003, dan SNI 03-2105-2006 dalam hal internal bond dan kerapatan dan oleh karena itu dapat berpotensi digunakan untuk papan nonstruktural seperti mebel (furniture) seperti kondisi pada penelitian sebelumnya yaitu papan partikel dari limbah permanen kayu akasia (Muhdi et al., 2013).

Berdasarkan analisa perhitungan waktu dan biaya pembuatan papan partikel berbasis limbah serbuk kayu sengon dan ampas tebu, diperoleh biaya pembuatan satu papan partikel masing-masing untuk komposit pengikat UF dan komposit pengikat poliester adalah Rp 119.736,50 dan Rp 103.315,50. Ukuran satu papan partikel dalam penelitian ini yaitu 25 x 25 x 1,15 cm3 atau 718,75 cm3. Bila dianalisa perhitungan per cm3, didapatkan biaya pengeluaran untuk komposit pengikat UF yaitu Rp 166,59 dan untuk komposit pengikat poliester yaitu Rp 143,74. Biaya terbesar dikeluarkan pada tahapan pencetakan papan partikel, yaitu kempa panas sebesar Rp 300.000 per 5 papan partikel. Biaya besar ini diikuti oleh pengeluaran bahan pengikat seperti UF dengan katalis NH4Cl, Poliester dengan hardener, dan NaOH untuk delignifikasi. Secara garis besar, biaya pembuatan papan partikel ini masih lebih mahal dibandingkan dengan skala besar pabrik dimana biayanya per cm3 yaitu Rp 2,5 (Sulaiman & Tegar, 2019). Biaya bahan pengikat sintetis komersial menjadi kontribusi besar dalam peningkatan biaya pada penelitian ini. Terlebih lagi bila dilihat dari waktu pembuatan, dibutuhkan waktu 303 menit untuk membuat 1 papan partikel pada penelitian ini. Sedangkan bila dibandingkan dengan penelitian sebelumnya mengenai pembuatan papan partikel dari Tandan Kosong Kelapa Sawit, serbuk kulit Pinus dan Akasia, waktu yang diperlukan untuk membuat 1 papan partikel yaitu 103 menit (Sulaiman & Tegar, 2019). Hal ini dikarenakan proses pembuatan papan partikel pada penelitian ini masih manual dengan enam operator dan skala kecil sehingga diperlukan tenaga dan waktu yang lebih banyak. Bila penelitian ini dikembangkan ke arah skala besar, bisa menekan biaya dan waktu pembuatan papan partikel.

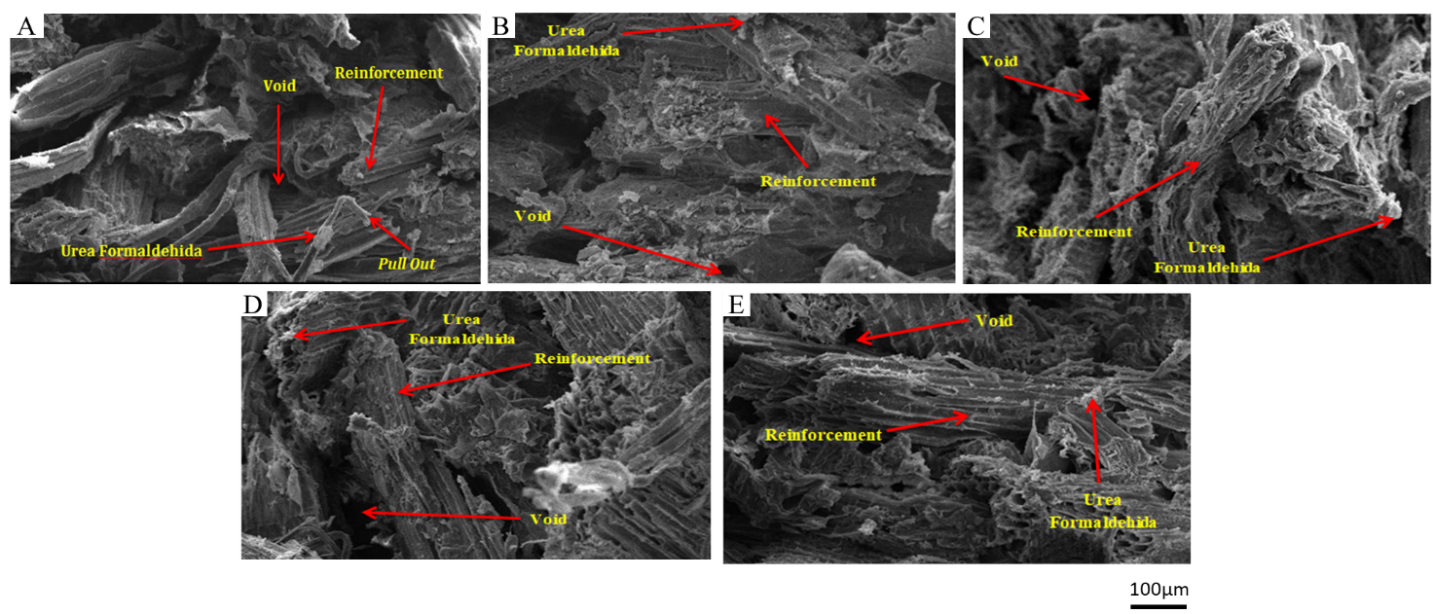

Pengujian Scanning Electron Microscopy (SEM) dilakukan untuk menganalisis fraktografi pola patahan dari hasil pengujian bending berdasarkan morfologi pada permukaan patahan. Morfologi diperoleh dari penangkapan elektron sekunder yang dipancarkan dari spesimen. Penangkapan oleh detector kemudian diteruskan ke monitor sehingga akan diperoleh gambar permukaan spesimen. Pengamatan ini dilakukan pada perbesaran 150x. Dapat diamati pada Gambar 1, reinforcement yaitu penguat yang pada penelitian ini adalah serbuk ampas tebu dan serbuk kayu sengon, matriks yang digunakan yaitu UF, void yaitu rongga yang terisi udara.

Pada Gambar 1a, terlihat bahwa partikel penguat dan matrik UF belum memenuhi semua permukaan serat. Terdapat void di beberapa lokasi. Void ini akan menjadi tempat konsentrasi tegangan yang akan mengurangi kekuatan bending dari komposit. Kandungan void pada komposit sangat berdampak pada kekuatan komposit untuk menahan beban dari luar. Sehingga void akan membentuk cacat yang dapat mengurangi kesolidan ikatan antara matriks dengan resin, menurunkan kekuatan geser interlaminar serta menginisiasi terjadinya retakan lebih lanjut. Void terjadi akibat adanya udara yang terjebak, fleksibilitas serbuk kurang sehingga pengaplikasian resin yang dilakukan secara manual menjadi sulit menyusup ke semua bagian(Gundara, 2017). Ketika komposit diberikan beban, maka tegangan akan berpindah ke daerah void sehingga initial crack terjadi. Tampilan permukaan sampel setelah diuji bending terlihat tidak rata. Jika diperhatikan terdapat juga pull out yang terjadi karena adanya penggumpalan partikel yang tidak tercampur rata dengan matrik, gumpalan ini disebabkan oleh perbedaan antara massa jenis pengisi (Nugroho, 2012). Pada spesimen komposit partikel dengan fraksi volume tebu 80% dan UF 20% terlihat setelah pengujian bending pada void yang terbentuk cukup banyak dan besar dibandingkan dengan spesimen lainnya. Hal ini sejalan dengan nilai MOE dan MOR spesimen komposit partikel dengan fraksi volume tebu 80% dan UF 20% yang paling kecil dibanding spesimen lainnya.

Perekat UF yang digunakan sebesar 20% belum cukup dalam mengikat seluruh partikel serbuk terlihat pada Gambar 1a-e. Untuk menghasilkan pencampuran perekat dengan partikel yang merata, disarankan perlu menggunakan mesin pengaduk untuk penelitian selanjutnya. Keberadaan void pada material komposit dapat menyebabkan terjadinya kegagalan lebih awal. Hal ini terjadi karena UF tidak dapat mengisi ruang kosong pada cetakan, sehingga ketika komposit menerima beban maka tegangan akan berpindah ke daerah void yang menyebabkan pelemahan kekuatan komposit. Sementara untuk memperoleh komposit berkekuatan tinggi, distribusi partikel dengan matriks harus merata agar mengurangi timbulnya void (Ferreira et al., 2019).

Banyaknya penguat yang dalam hal ini serbuk kayu sengon dan serbuk ampas tebu membuat partikel saling berhimpit satu sama lain. Partikel yang berhimpit inilah yang dapat menurunkan kekuatan komposit. Partikel yang berhimpit ini juga dapat membuat timbulnya celah yang akan mengurangi kekuatan bending komposit. Jika dibandingkan dengan hasil kekuatan bending atau MOR, seiring dengan pertambahan kayu sengon diperoleh nilai yang meningkat. Nilai MOR yang tertinggi terdapat pada spesimen komposit dengan fraksi volume sengon 80% dan UF 20%. Nilai ini sesuai dengan tampilan permukaan sengon 80% yang terlihat lebih sedikit celah yang terbentuk pada Gambar 1e sehingga kekuatan bending lebih tinggi.

Gambar 1. Hasil Scanning Electron Microscopy Sampel Fraktografi Setelah Uji Bending pada Komposit Fraksi Volume (a) Tebu 80%, UF 20%, (b) Tebu 60%, Sengon 20%, UF 20%, (c) Tebu 40%, Sengon 40%, UF 20%, (d) Tebu 20%, Sengon 60%, UF 20%, (e) Sengon 80%, UF 20%

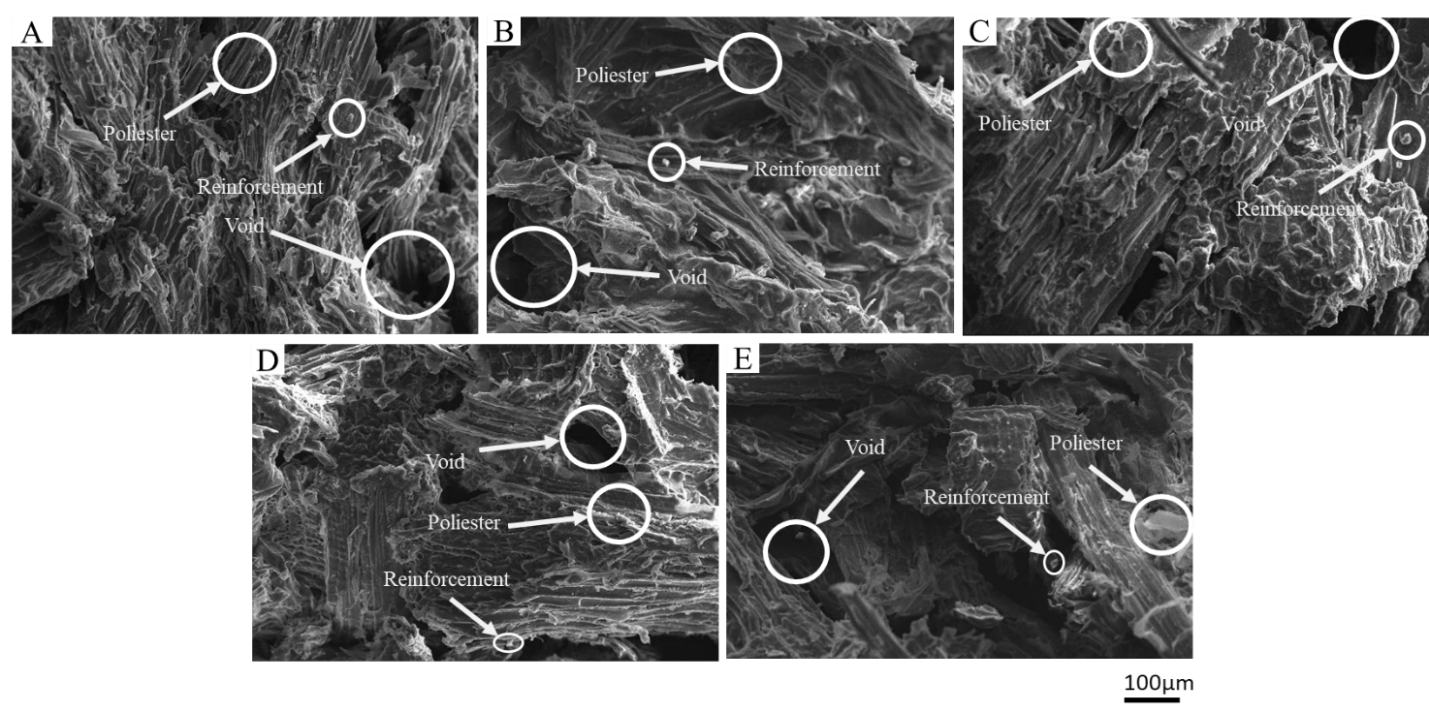

Berdasarkan hasil pengujian SEM pada komposit berpengikat polyester, dilihat bahwa terdapat void pada komposit papan pertikel yang ditandai dengan adanya lubang hitam seperti pada gambar 2. Terjadinya void diduga karena pencampuran yang kurang merata antara penguat dan polyester sebagai matriks, dimana matriks memiliki persentase yang lebih kecil dibandingkan dengan reinforcement sehingga matriks tidak dapat menutup ruang kosong pada papan partikel secara sempurna. Kondisi inilah yang menyebabkan terbentuknya void pada papan partikel. Menurut Handani, kondisi ini diakibatkan pencampuran yang tidak homogen antara serbuk dan matriks, sehingga terbentuknya celah yang dapat menyebabkan matriks tidak mampu mengisi ruang kosong pada cetakan (Handani, 2012).

Gambar 2. Hasil Scanning Electron Microscopy Sampel Fraktografi Setelah Uji Bending pada Komposit Fraksi Volume (a) Tebu 60%, Poliester 40%, (b) Tebu 40%, Sengon 20%, Poliester 40%, (c) Tebu 30%, Sengon 30%, Poliester 40%, (d) Tebu 40%, Sengon 20%, Poliester 40%, (e) Sengon 60%, Poliester 40%